世界の携帯電話がつながる理由は福島県にあり:ものづくりニッポンの最前線(2/3 ページ)

日本のものづくりへのこだわりが世界の携帯電話インフラを支えている。福島県のNECワイヤレスネットワークを訪問し、品質向上を追求し続ける開発・製造の現場を垣間見た。

生産ラインの自律的革新

Pasolinkの生産ラインでは、効率性を高める取り組みが社員一人ひとりの手によって日常的に行われている。特に中心的な役割を果たしているのが、「ラインクリエーター」と呼ばれる担当者の活躍である。

ラインクリエーターは、日々の生産業務に携わるだけでなく、生産設備技術を取得して、設備の開発・製作までも手掛ける生産ラインのリーダー的な存在だ。同社では、実習や研修などを通じて約半年間をかけてラインクリエーターを育成している。現在では100人以上が資格を持つ。日常業務の中で、秒単位での作業効率の改善や品質向上、コスト改善の意識を強く持ちながら、ラインの生産を高める活動を行う。

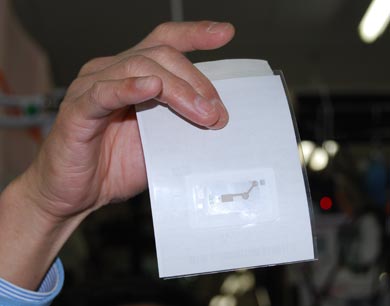

個々の製品仕様はすべてICタグに記録され、1つの作業が終わるとリーダにICタグをかざして作業終了のデータを登録する。リーダが読み取れる範囲は周囲3センチメートル以内で、「もう少し読み取り範囲が広ければ、ICタグをかざす動作も省力化できる」(現場責任者)とのこと

例えば各ラインには、3年後に実現したいという目標と、目標実現のために半期ごとで改善していく課題内容が掲示されている。さらに、どのような作業プロセスを改善するのか、どのような設備を導入するかといった詳細な項目が多数設定され、項目ごとに進捗状況を常にチェックする仕組みとなっている。こうした取り組みにより、生産ラインでの作業プロセスや使用される設備は、常に同じではないという。

生産ラインは、受注生産という事業の性質から混流式を採用している。これにより、1つのラインで対応できる製品の種類が増えるため、常に高い稼働率を維持できるという。基本的な作業プロセスもできる限り標準化され、業務効率が社員の能力に左右されないようにしている。

これらの取り組みで、2001年当時は社員一人が生産工程の多くを受け持つ「セル方式」に近い仕組みを導入していたが、翌年には25メートルほどのライン生産方式に切り替えた。ラインクリエーター制度を導入した2005年ごろからは、生産効率の向上が著しく進み、現在ではラインの長さも8メートル程度になった。小規模なラインを数多く設置することで、生産体制の変化へ迅速に対応できるメリットが生まれた。

強い連携

「Pasolinkの生産のあり方にも、常に改善を図ってきた」と水村社長は話す。開発と生産それぞれ部門が密接に連携し合い、生産のしやすさを重視した設計へのフィードバック、部品点数や種類の削減と共通化、基幹パーツの内製化などに取り組んでいる。

SCMにおいては、海外のNEC販売拠点とNEC本体、NECワイヤレスネットワークスの連携を強化している。例えば物流管理では、2次元バーコードを使用して、出荷から納入までの状況を一括管理する。資材調達では必要なタイミングに必要量を調達する、いわゆる「かんばん」方式を採用しているが、サプライヤーとの密接な情報の共有化を図り、受注変動にも柔軟に対応できる体制を構築しているという。

これら一連の取り組みが、受注生産ながらも高品質、価格競争力、短納期という顧客の厳しいニーズへの対応を実現していると水村社長は説明している。

Copyright © ITmedia, Inc. All Rights Reserved.