「DXに重要なのは経営者がIT人材になること」常識を壊す旭鉄工のDX:ITmedia エグゼクティブ勉強会リポート(1/2 ページ)

「DXの必要性は理解しているが、IT人材がいないからDXできない」と思っていないだろうか。DXを推進するために重要なのは、IT人材を多く採用することではなく、経営者自身がデジタルの重要性を理解し、感覚をつかむことだという……。

ライブ配信で開催されているITmedia エグゼクティブ勉強会に旭鉄工 代表取締役社長の木村哲也氏が登場。IoTモニタリングなどを実施して大きな成果をあげ、DXにより年間10億円の利益貢献を生み出している同社の取り組みについて、講演を行った。

IoTでムダを発見。DXによるカイゼンを積み重ねて年間10億円の利益貢献

愛知県に本社を置き、鍛造・ダイキャスト・加工・組付などの自動車部品製造を行っている旭鉄工。2016年に社長に就任した木村哲也氏指揮の元でDXを推進し、現場の改善としてIoTモニタリングを実施し、年間10億円の利益貢献を達成している。さらに、新会社「i Smart Technologies」を設立し、旭鉄工の持つ生産ライン遠隔モニタリングサービスなどのIoTノウハウを他社にも提供している。現在、稼働モニタリングは累計200社以上、稼働モニタリングラインは累計1300ライン以上、カイゼン指導実績は累計100社以上に及んでいる。

「最近はIoTカーボンニュートラル推進にも力を入れており、ムダな電力モニタリングを172ラインで行っています。リアルタイムで1個あたりのCO2が把握できている品番は393品番です。電力消費量は−42%(2013年比)、ガス消費量は−21%(2019年比)を達成しました。iXacsという自社製のIoTモニタリングシステムで排出量を低減する技術を他社にも展開しています」(木村氏)

デジタルでカイゼンが高速化

旭鉄工が行っているDXは、「現場の力を引き出す」こと。同社のPDCAは、デジタルと現場の両方で回していくサイクルとなっている。

- PLAN:デジタルで稼働やCO2排出量などの問題確認

- DO:現地現物で対策

- CHECK:デジタルで効果を確認

- ACTION:現地現物で次のアクション

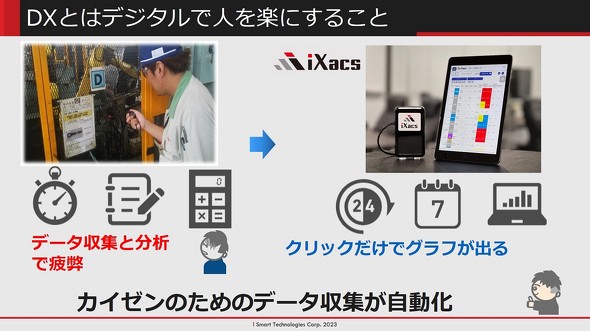

「われわれは“2つの楽”と言っているのですが、デジタルを使えば、今までストップウォッチで一つひとつ時間を測ったりしていたものが簡単にデータとして取れるようになり、だいぶ“楽”になります。そして、現地現物でカイゼンした結果がデータですぐに見られるようになると、自分がやったことが数値で出てくるので、ゲーム感覚でカイゼンが“楽しく”なります。デジタルでカイゼンが楽で楽しくできるようになると、社員たちがどんどんカイゼンを進めてくれます」(木村氏)

そして、このサイクルを回すために重要なのが、以下の3点になる。

1、デジタルによる問題の見える化

2、ナレッジ(ノウハウ)の共有

3、挑戦する風土への改革

この3点を徹底的に行うことで、現場主体でカイゼンが進んでいく。

旭鉄工の非常識なDXその1「目的をもってデータを活用する」

IoTを推進する際、「とりあえずデータを集める」というのが常識となっているが、それでは効果は上がらない。「目的をもってデータを活用する」ことが必要だ。データ収集すれば何かが起こるというのは妄想であり、労務費削減、各部品の黒字化、エネルギー費低減など、デジタルを使って原価を低減することが重要なのだ。旭鉄工では、DXで原価を低減した結果、2015年は162億円だった損益分岐点が、2022年には133億円まで下げることができた。

「2022年には160億円の売り上げに対して、利益が10億円出るようになりました。DXによって、収益の体質がまったく違うものになっています。システムによってカイゼンのためのデータ収集が自動化されることで、人間がデータの収集ではなく、分析に能力を集中することができるようになりました。現在は、システムで製造ライン能力、サイクルタイム、停止の回数や理由、CO2排出量などのデータを収集し、活用しています。そうやってカイゼンしていくことで、労務費を下げ原価が低減できます」(木村氏)

旭鉄工の非常識なDXその2「数値ではなく問題を見える化する」

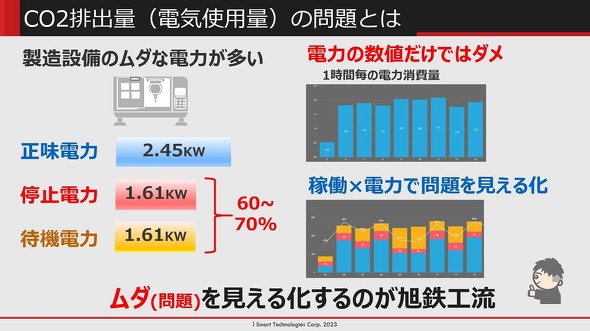

また、よく言われるのが「とりあえず見える化」という常識だが、これもただ見える化しただけでは意味がない。例えば、「製造設備のムダな電力が多い」という問題があった場合、1時間ごとの電力消費量など、電力の数値だけ見ていても問題は解決しない。「稼働×電力」の状況をグラフ化することで、問題が見えるようになる。ただの「見える化」ではなく「ムダ(問題)を見える化」することが重要なのだ。

旭鉄工では独自内部モデルでムダなCO2排出量をリアルタイム計算している。量産ラインほぼ全ライン、393品番リアルタイム計算を行うことで、全てのラインのムダが分かり、ムダを削減できる。

「弊社の西尾工場で、終業後もラインの電源を切らずにつけっぱなしにしていたところ、深夜から早朝の待機電力が大きいことが分かりました。それで夜間に電源オフするようにしたところ、そのラインの電気使用量が6割減となりました」(木村氏)

Copyright © ITmedia, Inc. All Rights Reserved.