造船ニッポン支える炎と水の技「撓鉄」 熟練工がともすバーナーの炎

戦後の復興や高度経済成長の原動力となった日本の造船業。世界に冠たる造船大国への発展を支えてきたのは、分厚い鋼板を火と水で自在に曲げる「撓鉄(ぎょうてつ)」に代表される高い技術力だった。

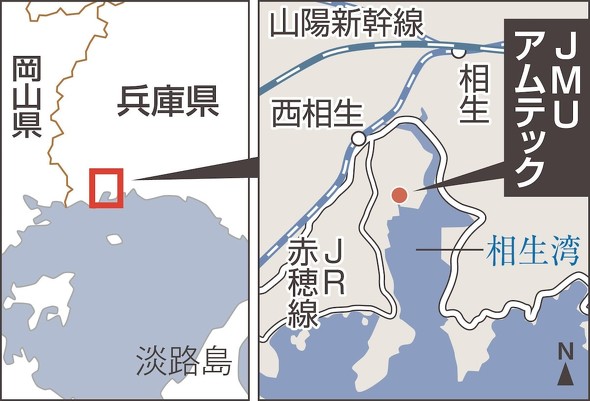

戦後の復興や高度経済成長の原動力となった日本の造船業。世界に冠たる造船大国への発展を支えてきたのは、分厚い鋼板を火と水で自在に曲げる「撓鉄(ぎょうてつ)」に代表される高い技術力だった。この匠の技を今も磨き続けているのが、兵庫県相生市の造船所「JMUアムテック」だ。建造量では中韓両国の後塵(こうじん)を拝する今、熟練工たちがともすバーナーの炎は「造船ニッポン」復活の光にもみえる。

ガスバーナーで

相生湾に面して立ち並ぶ工場棟の一角で、ガスバーナーと冷却水のノズルを手に厚さ4センチの鋼板に向かう撓鉄工の北川哲也さん(52)。平成3年入社の熟練職人が、鋼板をバーナーで熱したり、放水して冷やしたりしていくと、平面の分厚い板が徐々に丸みを帯びてくる。

木型を合わせて曲がり具合を確認しながら、その作業を繰り返す。鋼板の表面を高温で熱すると膨張し、その部分を急激に冷やすと加熱前より収縮して曲げが生じる−という仕組みを利用した撓鉄加工。プレスやローラーなどと比べて繊細な曲げ加工が可能なため、船首や船尾など複雑な曲面を持つ船舶の製造にはもってこいの技術だ。

「個々の鋼板やその日の気象条件によって曲がり方が違う。いかに同じような仕上がりに持っていくか、今も考えながら作業に当たっているんです」と話し、青白い炎と水しぶきを分厚い鉄の板に放っていた。

建造量世界一に

JMUアムテックは、明治40年創業の「播磨船渠(せんきょ)」がその前身。「播磨造船」などと改称したのち、大正5年には日本を代表する商社・鈴木商店が買収、「播磨造船所」として再出発したが、7年に帝国汽船の造船部となり規模を拡大。しかし第一次大戦後の恐慌の影響を受けて10年、神戸製鋼所の播磨造船工場になったが、昭和4年に「播磨造船所」の名で分離独立。国内屈指の造船所に成長していった。

第二次大戦をはさんで昭和35年、戦後最大(当時)となる石川島重工業との合併で「石川島播磨重工業(IHI)」の相生事業所に。37〜39年は世界一の建造量を誇った。

だが、造船不況のあおりを受けてIHIは相生事業所の新造船撤退を決定。平成2年にこれらの部門を引き継ぎ「アイ・エイチ・アイ・アムテック」が誕生。親会社の統合によって25年に現社名となった。さらに今年6月、今治造船がJMUの子会社化を発表。アムテックの社名がどうなるか現時点では不明だ。

次代へ技術継承

「大切にしてきたのは、技術を絶やさず次代に伝えること」。水野昌芳取締役(65)が強調する。

創業から120年近く、常に時代の波に翻弄されつつ生き残ったアムテック。継承してきた撓鉄などの技術力に着目し、船首や船尾などに特化したブロックの製造を事業の大きな柱の一つに掲げた。

造波抵抗を減らすために設ける「バルバスバウ」と呼ばれる船首下部の丸い突起部分は、複雑な3次元曲面で構成され、撓鉄技術が大いに活躍する。各社とも熟練工が減少していく中、バルバスバウなどのブロック製造を請け負い、これまでに製造した船首は約700個にのぼる。世界的にみても突出した数だという。

技術継承のため、ベテランから若手に技を継承する技能マスター制度を平成17年に制定。20年には全国で6カ所目となる技能研修センターを開設した。自社だけでなく地元企業の若手従業員を受け入れ、地域ぐるみでレベル向上を図る取り組みだ。

「ただ、バルバスバウについては順風ではない」と水野さん。船種や運行速度によってはバルバスバウがないほうが燃費向上につながるとされるためだ。

それでも撓鉄の必要性に変わりはなく、技術工を確保するため毎年、若手の採用を続ける。さらに新造船でも、海面の清掃や油の回収などができる「海洋環境整備船」を連続で建造するなど、着実に受注を伸ばしている。撓鉄は造船技術の象徴。バーナーの炎は絶やさずともし続けてほしい。(小林宏之)

copyright (c) Sankei Digital All rights reserved.