製造エクセレンス実現のカギとなる「次世代製造IT」でERPのグローバル展開を加速:アジア進出で勝ち抜く製造業

市場環境が厳しさを増す中、生産拠点のグローバル化は日本の製造業の切り札だ。だが国内外の拠点間で製造エクセレンスを実現し、市場への製品投入を最適化するには課題も多い。これを解決するには、ERPと次世代MESを組み合わせた最適なアプローチがカギとなる。

国内製造業にとってのアジア進出の新たな意義

日本の製造業を取り巻く経営環境は、依然として厳しい局面が続いている。「超円高」「高い法人税率」「労働規制」「環境規制」「電力問題」「自由貿易協定への対応遅れ」……。これらの外的要因を指して、一般に「六重苦」などとも言われるが、こうしたネガティブ要素を抱えながらも、各企業とも生き残りを賭けた経営努力を続けている。その中心となる施策の1つは、言うまでもなく海外への進出だ。

これまで製造業の海外進出と言えば、安価な労働力を目当てにアジア新興国に製造拠点を設けるのが王道だった。もちろんこの流れは現在も続いているが、日本の製造業にとってのアジア進出は、今日ではさらに複合的な意味を持つようになってきている。かつては中国やタイに工場を設けたとしても、そこで製造されるのは主に大量生産品で、少量生産品や高い品質が求められる製品は日本国内の工場で生産されることが多かった。しかし現在、そうした図式は徐々に崩れつつある。

市場とサプライチェーンのグローバル化が進んだ結果、多くの顧客にとって、もはや日本で作られたのか中国で作られたのかは、さほど問題にならなくなってきている。QCD(品質、コスト、納期)の要件さえ満たせるのなら、世界中のサプライヤーが調達先の候補に挙がる時代だ。そのためサプライヤー側にとっては、日本国内だけでなくアジア新興国の製造拠点も、顧客へタイムリーに製品を提供するための戦略的な位置付けを担うようになってきたのである。

そうなると当然、アジアの製造拠点にも日本国内の工場に近いレベルのQCDが求められるようになる。これがまさに、現在日本の製造業がアジア進出に当たって突き付けられている新たな課題だ。高いレベルのQCDを実現するためには、当然それに見合うだけの高度なオペレーションが必要になる。しかし、これまで安い労働力を動員し、単純なオペレーションをひたすら回し続けていた製造拠点に、いきなり高度なオペレーションを移管して適用するのは現実的ではない。

まず、マネジメントできる人的リソースが現地では不足している。また、ある程度人材を確保できたとしても、設備やITシステム、あるいは製造実行・管理なども含めたオペレーション全体で見た場合、必ずしも十分な経営資源を確保できるとは限らない。特に立ち上げたばかりの拠点では、ある程度現地だけで独立してオペレーションを回せるようになるまでは、どうしても日本本国からのサポートが必要だ。かといって、日本から多くの人員を現地に割くのも難しい。

各海外拠点の業務プロセスを標準化することが重要

こうした課題を解決するため真っ先に必要なのが「業務プロセスの標準化」だ。限られた予算とリソースしかなく、しかも地理的に遠く離れて文化や言語が異なる土地で、ある一定以上のレベルのオペレーションを維持するためには、実際にそれを回すための業務プロセスをきちんと定め、それが正常に遂行されているか定常的にモニタリングする必要がある。

この点においてITソリューションの活用が進んでいるのが、基幹業務の領域だ。会計や販売・購買、在庫管理、人事といったバックヤード業務をERPパッケージ製品で標準化し、海外拠点に展開することで、複数の拠点間に渡って業務プロセスを標準化できるとともに、本国から各拠点に対するガバナンスも効かせられる。

一方、工場の生産現場向けにも、業務プロセスを制御するためのITソリューションは存在する。いわゆる「MES(Manufacturing Execution System:製造実行システム)」と呼ばれるソリューションがそれだ。MESの主な役割は、製造や倉庫の現場作業員の手入力や設備からの自動収集により取得した実績データを基に、製造管理や倉庫管理、品質管理、設備管理など、製造現場の業務プロセス実行を支援する機能を提供することにある。また、ERPなど基幹系システムとも連携し、随時データのやりとりを行う。

日本ではMESという用語は決して広く普及しているとは言えないが、実は多くの製造企業の生産現場において、老朽化した現場系システムの刷新を契機に、徐々に導入が進んでいる。

では、生産拠点のグローバル展開において真の「製造エクセレンス」を実現する上でも、この現場系システムが役立つかというと、残念ながらそうとは限らない。確かに各生産現場に閉じた単位であれば、その現場に固有の業務プロセスを効率的に制御し、最適化する上で極めて有効なソリューションもある。しかし、各拠点・現場単位ごとのシステムがバラバラに林立している状態では、拠点としての或いは複数の拠点に渡った統合されたQCDの実現、製造エクセレンスには至らない。

さらに言えば「生産現場の業務プロセス標準化」というお題目は、そもそもある種のジレンマを抱えている。各工場が扱うプロダクトはそれぞれ異なるし自動化のレベルも均一ではないし、立地する国や地域が異なれば商習慣も違ってくる。従って、それぞれの拠点特有の強みや特徴を生かそうと思えば、自ずと業務プロセスは拠点ごとに異なるのだ。つまり、生産現場の業務プロセスをすべての拠点で完全に共通化するのはそもそも無理があるということだ。

標準化と拠点の強みの双方を生かす「FlexNet」のソリューション

こう聞くと「では、そもそも業務プロセスの標準化は不可能ではないか?」と考えたくもなる。しかし、前項で挙げたようなジレンマを解消しながら、海外に拠点展開する企業の現場系システムを標準化できるITソリューションが存在する。それが、アプリソが提供する製造業向けソリューション「FlexNet」である。

このFlexNetを、強いて既存のITソリューションの枠に当てはめるとしたら、先ほど紹介したMESのソリューションに当たる。しかし同製品は、これまでのMES製品にはない非常にユニークな特徴を備えている。それが、FlexNet独特のSOAを基盤とした「フレームワーク」と「コアモデルアプローチ」といわれるソリューション手法である。これは一言で表せば、パッケージ製品とスクラッチ開発のそれぞれが持つメリットを「いいとこ取り」したようなものだ。

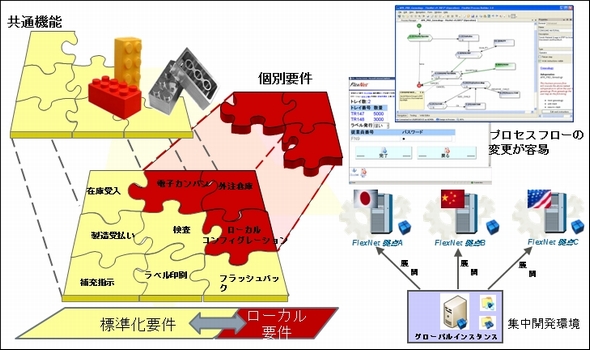

SOAのアプローチでビジネスプロセスを改善するFlexNetの手法。各拠点の必須要件に柔軟に対応しつつ、全社レベルの標準化を進められる。おおむね80%は標準化でき、ローカル要件は20%程度に抑えられるという

SOAのアプローチでビジネスプロセスを改善するFlexNetの手法。各拠点の必須要件に柔軟に対応しつつ、全社レベルの標準化を進められる。おおむね80%は標準化でき、ローカル要件は20%程度に抑えられるという具体的に説明してみよう。FlexNetでは、ERPパッケージのようにあらかじめ業務プロセスが定義されているわけではない。その代わりに、業務プロセスを構成する個々の業務機能が、標準部品として提供されている。システムを構築する際には、これらの部品をFlexNetが提供する開発ツールを使ってつなぎ合わせることで、業務プロセス全体を作り上げる。

あらかじめ用意されている汎用的な標準部品だけで、ほぼ全ての現場系システムを構築できる。各拠点の業務プロセスが異なる上、自社の競争力の源泉となる独自のプロセスもローカル要件として取り込み、業務プロセス全体をカバーするシステムを実現するというわけだ。

このアプローチを、前項で挙げた「複数拠点に渡る業務プロセスの標準化」という課題に当てはめてみよう。まず、各生産拠点で共通の業務プロセスに関しては標準部品を使って手早く構成し、各拠点に展開することで確実に標準化することができる。そして、各拠点に特有のローカル要件については別途拠点ごとに構成し、それぞれ標準プロセスと組み合わせて運用する。

これら標準プロセスと複数拠点のローカルプロセスを一元的に集中管理し、開発、修正、展開を支援する集中開発環境を提供しているのもFlexNetの特徴である。

そのため、ERPをFlexNetと組み合わせてグローバル展開すれば、ERPだけではカバーしきれなかった製造や物流現場の細かなオペレーション要件に柔軟に対応でき、プロジェクト全体のコストやリスクを低減できるだろう。

データモデルの統一により横断的な経営分析が可能に

FlexNetでは、前者の標準プロセスを「コアモデル」、後者のローカルプロセスを「ローカルモデル」と呼ぶ。海外の複数拠点に対して迅速にシステムを展開し、かつ広範なプロセス標準化を実現するためには、当然のことながらコアモデルがカバーする範囲をなるべく広くとった方がいい。しかし中には、こう考える人もいるかもしれない。「そんなことは到底無理だ。モノ作り現場のプロセスは、一見しただけでも各工場でまったく異なる。一部分とはいえ、標準化などできるものか」

しかし、FlexNetのコアモデルアプローチの導入事例を見てみると、平均して何と80%もの業務要件がコアモデルにより標準化されているという。アプリソはソフトウェア製品だけでなく、コアモデルとローカルモデルを定義するためのメソドロジーやプロジェクト運営手法まで提供しており、これに沿って作業を進めれば、多くの人が考えるよりはるかに広範な業務プロセスを標準化できるという。そしてもちろん、ローカルモデルによって各拠点独自の強みも同時に生かされることになる。

また、FlexNetという同一のプラットフォーム上に各拠点の業務プロセスが載るということは、各拠点のシステムで管理されるデータの形式が統一されるということでもある。これが意味するところは、極めて大きい。もし各拠点のシステムが個別に構築されている場合には、通常はそれぞれのシステムが管理するデータの形式もバラバラになってしまう。これは、各拠点に個別にデータを参照する場合には、さほど問題にならないかもしれない。しかし、本社から各拠点の実績データを横串で参照して互いに比較したり、経営指標に反映させたりといったことは、極めて困難になる。

その点、FlexNetのソリューションを各拠点に適用して、データモデルを統一しておけば、世界中の拠点のデータを取り込んで、同一のKPIに則って高度な経営分析を行うことができる。グローバル生産の最適化戦略を練るためにも、海外拠点のオペレーションの問題点をいち早く把握してサポートするためにも、あるいは各拠点に対して効果的にガバナンスを効かせるためにも、ここは非常に重要なポイントだ。

加えて、FlexNetにはユーザーがデータの分析を簡単に行えるよう、BIの機能も備えている。これをフルに活用すれば、別途高額なBIソリューションを導入するまでもなく、かなり高度な分析作業やレポーティングが可能になる。

既に世界中で多くの実績を挙げている次世代製造業ソリューション

FlexNetは世界44カ国、約1000拠点で運用されており、日本国内においても既に約70拠点で導入されている。米国発のソリューションということもあり、これまでは欧米企業のグローバル展開において採用されることが多かったが、近年は日本企業のアジア新興国への進出において採用されるケースが急速に増えているという。

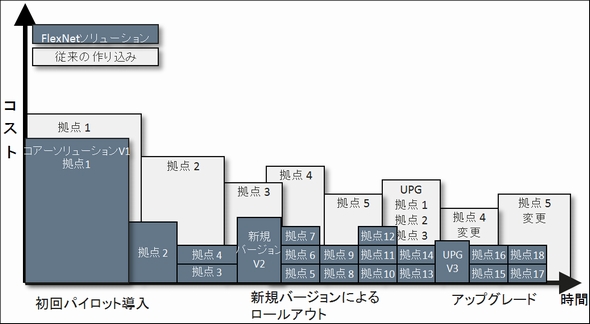

ある部品メーカーでは、2008年にFlexNetを英国に導入後、順次中国やインドの拠点にソリューションを展開しつつあるという。その際に効果を発揮したのが、FlexNetのコアモデルアプローチ特有のIT投資のモデルだ。最初にFlexNetを導入する拠点では、コアモデルを一から構築しなくてはいけないため、ある程度のコストが掛かるものの、2拠点目では既存のコアモデルを適用できるためにその半分のコストで、さらに3拠点目になるとコアモデルの洗練が進んでいるためにさらにその半分と、展開の範囲を広げていくに従い、開発やメンテナンスに掛かるコストが圧縮されていったという。

また、この企業ではFlexNetを導入した結果、生産性が25%向上し、IT資産の再利用率も大幅に上がったことで、効率的なIT投資が可能になったという。

本稿では紙幅の関係上、これ以上詳細な情報を取り上げることができないが、アプリソでは別途、FlexNetをはじめとする新世代の現場系ソリューションのビジネス的な意義や、その実際の導入効果について詳しく紹介した資料も公開している。

また、日本を含む世界の製造メーカー150社に対して米国の調査会社アバディーングループがリサーチしたレポートによれば「企業が使っている ERPの機能は28%以下」であるという。さらに「マルチサイトに対応したりサプライチェーンを管理したりする柔軟性にも欠けている」と分析しており、EPRの活用が企業に与える効果の高さと、そこに隠された成長の余地の大きさを具体的に提示している。FlexNetのERPグローバル展開ソリューションに興味を持った読者にも、ぜひ一読を勧めたい。

■この記事に関連するホワイトペーパー

ベストインクラス企業の製造管理システム導入状況「製造オペレーション管理2011」

生産拠点のグローバル展開の成功とコスト削減を実現した世界のトップ企業が、実際に使用している製造オペレーション管理システムとは何か。米国リサーチ会社、アバディーン社が2011年秋に日本を含む世界の製造メーカー150社を対象に実施したリサーチでそれを明らかにしている。

関連リンク

- FlexNet

一元化アプローチにより、業務全般にわたる継続的な製造エクセレンスを実現 - ホワイトペーパー:コスト&リスクを低減しERPのグローバル導入を成功させた理由とは

製造企業におけるグローバルでのERP導入は、難しい。ERPではカバーしきれない製造実行管理(MES)+物流実行管理(LES、WMS)機能と連携させることにより、グローバル&複数拠点のERP導入を成功させた事例を紹介する - ホワイトペーパー:ERPの製造&グローバル展開を成功させる方法について考える

製造企業におけるグローバルでのERP導入は、難しい。ERPではカバーしきれない製造実行管理(MES)+物流実行管理(LES、WMS)機能と連携させることにより、グローバル&複数拠点のERP導入を成功させる方法の解説とSAP連携事例(グローバル&国内)を紹介する

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アプリソ ジャパン株式会社

アイティメディア営業企画/制作:ITmedia エグゼクティブ編集部/掲載内容有効期限:2012年7月11日

この記事に関連するホワイトペーパー

生産拠点のグローバル展開の成功とコスト削減を実現した世界のトップ企業が、実際に使用している製造オペレーション管理システムとは何か。米国リサーチ会社、アバディーン社が2011年秋に日本を含む世界の製造メーカー150社を対象に実施したリサーチでそれを明らかにしている。

関連リンク

製造企業におけるグローバルでのERP導入は、難しい。ERPではカバーしきれない製造実行管理(MES)+物流実行管理(LES、WMS)機能と連携させることにより、グローバル&複数拠点のERP導入を成功させた事例を紹介する

製造企業におけるグローバルでのERP導入は、難しい。ERPではカバーしきれない製造実行管理(MES)+物流実行管理(LES、WMS)機能と連携させることにより、グローバル&複数拠点のERP導入を成功させる方法の解説とSAP連携事例(グローバル&国内)を紹介する