世界共通のオペレーションを! “ニッポン製造業”が勝ち抜くための条件

長らく日本経済をけん引してきた製造業。質の高いオペレーションを実現するために、各社はフルカスタマイズした独自のITソリューションを構築してきた。しかし、これが海外に事業展開する際の足かせになっているという。化粧品大手の仏L’Orealをはじめ先進的な企業の取り組みなどから、日本企業が進むべき道を探る。

製造業のグローバル対応でなぜITは役に立たないのか?

国内製造業の低迷が語られる際に、必ずと言っていいほど上がるキーワードが「グローバル化」だ。「グローバル化の波にさらされる製造業」「グローバル対応で後れを取る日本メーカー」など。製造業の経営に携わる方であれば、恐らくもう嫌というほど聞かされ続けてきたことだろう。

しかし、これだけグローバル化の問題が指摘されている一方で、本当に課題の本質が議論されていると言えるだろうか。あるいは、そうした課題を解決するための有効なITソリューションが本当に活用できているだろうか。米Aprisoのエグゼクティブ・バイスプレジデントで、マーケティングおよびプロダクトマネジメントストラテジーを担当するトーマス・コムストック氏は次のように述べる。

「現在、製造業の世界で散見されるグローバル化の課題に、大部分のITソリューションは対応できていない。その結果、ITの導入によってコストを削減できるどころか、逆にコスト増やオペレーションの非効率化を招いてしまっている」

一体なぜ、製造業のグローバル化対応において、ITがうたい文句通りの効果を発揮できないのか。コムストック氏は主な原因の1つとして、「拠点ごとにバラバラなシステム」を挙げる。

新興国市場の急成長や自由貿易協定の拡大に伴い、製造業のサプライチェーンは国境をまたがって地球規模に広がっている。そのため、グローバル市場で勝ち残っていくためには、世界中のあらゆる場所に設計、製造、販売の拠点を設ける必要がある。「しかし往々にして、ITは拠点ごとにバラバラに導入、運用されている。これでは運用コストがかさむばかりでなく、オペレーションの全体最適化という面でも大いに問題があるのだ」と、コムストック氏は指摘する。

実はこうした問題は、一足早く経営や財務会計の世界で論じられている。その結果、登場したのが、「グローバルERP」のコンセプトだ。世界中の拠点でERPを統合し、経営状態を全拠点に渡って一元管理することで、経営の効率やスピードを向上させようというものだ。

しかし製造業においては、いくらERPのレベルでオペレーションが統合できても、製造量調整や調達、在庫といった製造現場レベルでのオペレーションが各拠点でバラバラであっては、全社的な経営効率は決して向上しない。にもかかわらず、実情は、生産拠点ごとにバラバラの生産管理システム、在庫管理システム、品質管理システムが乱立し、それらを拠点間で無理矢理統合させようとしても、極めて複雑なスパゲッティ状のシステムになってしまう。

コムストック氏によれば、こうした課題は特に日本企業において顕著だという。

「日本企業は、細かくカスタマイズしたITソリューションを導入する傾向にある。これは、ソリューション単体として見た場合には極めて高度で、世界でもトップクラスのものだ。しかし、あくまでも日本におけるベストのソリューションであって、そのまま海外に展開しても大抵はうまく機能しない。結果的に各拠点で別々の仕組みを導入せざるを得ない」(コムストック氏)

こうした点から、製造現場のレベルにおいても、グローバルERPと同様に世界中でオペレーションを統合できるグローバルなITプラットフォームが必要とされているのだ。

全拠点のプロセスを可視化するITプラットフォームを

ここで、製造業においてグローバルなITプラットフォームが必要とされる背景と、それがもたらすメリットについて、もう少し詳しく考察してみよう。

製造オペレーションの最適化とは、各種KPIを基に業務効率の計測、分析を行い、仮説を立ててプロセスを改善した上でそれを実行・制御し、さらにその結果を評価するという一連のサイクルを回す取り組みにほかならない。そのための具体的な手法としては、「トヨタ生産方式」「リーン生産方式」などさまざまなものが存在し、ほとんどのモノ作り企業はこれらに準じた手法を取り入れている。

しかし、たとえこれらの取り組みが国内でうまく回っていたとしても、いざ海外拠点にも適用しようとなると、途端にハードルが高くなる。

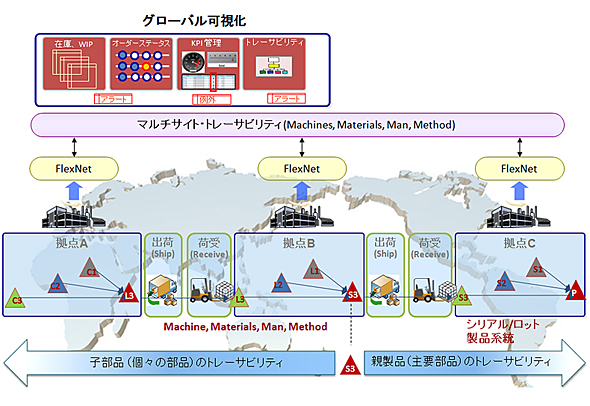

そこで必要となるのが、世界中に散らばった拠点のプロセスを標準化できるITプラットフォームである。Aprisoが提供する製造ソフトウェアアプリケーションの統合スイート「FlexNet」は、こうしたプラットフォームを提供するための代表例である。これを導入したフランスの化粧品メーカー、L’Orealは、FlexNetを世界のさまざまな拠点に導入し、全社で製造プロセスを標準化、最適化した結果、年間数百件に上る新製品のリリースと、週に数十もの製造プロセスの変更をすべての製造拠点をまたがって実行できるようになったという。

ただし、仮にシステムを統合して、全拠点でオペレーションを標準化したとしても、それだけではプロセスの最適化や継続的な改善は望めない。これに加えて、システムが現場で利用された結果を速やかにフィードバックし、全拠点で分析、評価できる仕組みが不可欠なのである。

例えば、国内のA工場で作った半製品をB工場に運んで加工し、さらに海外のC工場に輸送して最終的な組み立てを行うといったような一連のオペレーションとサプライチェーンを最適化するためには、各工場での作業の進ちょく具合を可視化し、作業やものの流れを追跡できるトレーサビリティが必須になる。この実現に向けて、各工場からオペレーションの情報を吸い上げて一元管理するとともに、それらを統一された指標の下に数値化し、統計、分析できる仕組みが必要である。

トレーサビリティは、製品や部品の不良が発生した際にその影響範囲を迅速に把握し、クレームやリコールへと発展することを未然に防いだり、その影響を最小限に食い止めたりするためにも重要になってくる。

製造プロセスを標準化するために必要なこととは

一般的に、製造現場向けのITシステムは、財務会計システムや人事システムといった基幹系システムとは異なり現場ごとに固有の要件が多く、多拠点でシステムを標準化するのは困難だとされている。

コムストック氏によれば、多くのスタッフが工場系システムの特殊性を意識し過ぎているが故に、オペレーションの効率化やコスト削減の機会を逸しているという。

「私もよく工場長などから、『うちの工場の業務はほかと違って特殊だから』という話を聞く。しかし実際には、そんなことはない。各企業とも異なる製造モデルを複数有しているが、どれも“製造する”という点では変わりはない。異なる製造モデルの大部分を同じシステムで標準化できるのだ」(コムストック氏)

例えば、FlexNetのユーザーであるディーゼルエンジンメーカーの米Cumminsでは、FlexNetをまず英国工場で導入し、次に中国工場で導入した際にほとんどのモジュールを再利用できたという。この場合は、両工場とも類似の製造モデル(エンジン製造)を主として手掛けていたために、これだけ高い再利用率が達成できたのかもしれない。ところが、エンジン工場から燃料フィルタ工場へFlexNetのプラットフォームを展開した場合でも、実に高い再利用率を達成できたという。

同じITプラットフォームを複数の拠点に順次展開していく方法は、コスト面でも大きなメリットがある。システムのモジュールそのものだけではなく、プロセスやシステムの設計ノウハウもそのまま流用できるからだ。事実、Cumminsは、2拠点目以降への展開時に大幅なコスト抑制を実現し、さらに短期間でFlexNetを展開できたのだという。

ただし、効率的かつ迅速にITプラットフォームを展開するためには、製品機能だけでなく、それをうまく導入、運用するための人的ノウハウも重要になってくる。コムストック氏は、「最大公約数の抽出」と「体制作り」という2つのポイントを挙げる。

「異なる製造モデルに共通する『コアプロセス』を、いわば最大公約数として抽出する。このためには、本社と各拠点の中核メンバーが一堂に会して、コアプロセスと各拠点に固有のプロセスを切り分ける作業を行わなくてはいけない。こうした取り組みを推進するのが、COE(Center of Excellence)という組織だ。COEは、システムの設計や展開だけでなく、システムが稼働した後に各拠点間でベストプラクティスを持ち寄ってプロセスを改善したり、運用やサポートを一元化して効率的なシステム利用を可能にしたりするために、重要な役割を果たす」(コムストック氏)

とはいえ、これだけ標準化の取り組みをしても、各拠点に固有のオペレーションは残る。また一口に製造プロセスと言っても、その形態は見込み生産から受注生産、半受注生産とさまざまだ。そのためITプラットフォームにも、広範な標準化と同時に、異なるプロセスに対応できるだけの柔軟性も備わっている必要がある。そこで鍵を握るのが「BPM(ビジネスプロセスマネジメント)」である。

「異なる製造プロセスに対応するためには、ビジネスプロセスを柔軟かつ簡単に設計、更新できるBPM機能がITプラットフォームに備わっていることが望ましい。こうした考えから、FlexNetは当初からBPM機能をベースに作られている」(コムストック氏)

経営層が成功の鍵を握る

加えて、製造プロセスのガバナンスも不可欠だ。どうすればよいのか。コムストック氏によると、このガバナンスモデルを測定するためには、企業の製造アセットの活用がポイントになるのだという。

これにより、共通メトリクスにおけるリアルタイムな可視性を提供するほか、どこでも利用可能なベストプラクティスの認識や標準化、さらには製造モデルと共通機能の最適化などを行うことができるのである。

「企業が製造プロセスにおける効果的なグローバルガバナンスを効かせるためには、可視化とインテリジェンスが鍵を握るのだ」(コムストック氏)

以上までで、主にITの側面から製造業がグローバル化の波を乗り切るための施策を考察してきた。しかしながら、ITを導入するだけで即座にグローバル経営が実現できるわけではない。それ以前にクリアしなければならない条件がある。それが経営層のコミットメントだ。

「グローバル時代に即した新しいITプラットフォームがビジネスにとっていかに重要な価値を持っているかを、まずは経営層が理解して、積極的にコミットする必要がある。これまでのように、現場から上がってくる要望通りにポイントソリューションを都度導入するのではなく、全体最適の観点から戦略的にITを選択、導入しなくてはならない」(コムストック氏)

つまり、トップダウンによるERPプロジェクトとボトムアップのMES(Manufacturing Execution System)プロジェクトを連携して行うことで、”真”の意味で全体最適を実現する現場システムプロジェクトとなるのだ。これが今後、日本の製造業がグローバル化するために必要なアプローチであるといえよう。

FlexNetのようなグローバル対応を前提としたITプラットフォームを導入し、全社で製造プロセスを可視化、最適化する取り組みは、現場オペレーションの変化を促すだけでなく、ビジネスモデルやガバナンスのあり方までを変革する。自社のビジネスモデルやガバナンスの中核にまでメスを入れるためには、言うまでもなく経営層の積極的な関与とリーダシップが不可欠なのだ。

おすすめホワイトペーパー

リコール問題早期解決を支援する『製造業向けIT戦略−グローバル トレーサビリティ』

製造業の主力製品の品質や安全性に関するリスク削減は、常に企業の課題でありグローバル化が進んだ今日さらに複雑性を増しているが、このような課題の対応策を品質・製造・ITの3つの観点から、次世代MES(製造実行管理)の有効活用も交えて紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アプリソ ジャパン株式会社

アイティメディア営業企画/制作:ITmedia エグゼクティブ編集部/掲載内容有効期限:2013年6月19日

関連ホワイトペーパー

製造業の主力製品の品質や安全性に関するリスク削減は、常に企業の課題でありグローバル化が進んだ今日さらに複雑性を増しているが、このような課題の対応策を品質・製造・ITの3つの観点から、次世代MES(製造実行管理)の有効活用も交えて紹介する。

米Apriso エグゼクティブ・バイスプレジデント マーケティング プロダクトマネジメントストラテジーのトーマス・コムストック氏

米Apriso エグゼクティブ・バイスプレジデント マーケティング プロダクトマネジメントストラテジーのトーマス・コムストック氏