「インダストリー4.0」は、日本のものづくりをどう変えるのか

IoTを製造プロセスに応用し、その上流から下流までネットワーク化することで製造業の変革に取り組むドイツ。「インダストリー4.0」は、日本のものづくりの将来にどのような影響を与えるのだろうか。「デル・エグゼクティブ・フォーラム」には、日本のものづくりとITをつなぐキーパーソンが集結。活発な議論がなされた。

IoT(Internet of Things)を製造プロセスに応用し、その上流から下流までネットワーク化することで製造業の変革に取り組むドイツ。「インダストリー4.0」と呼ばれる欧州の"革命"は、日本のものづくりの将来にどのような影響を与え、また日本企業はどう変わっていくべきなのだろうか。7月23日に都内のホテルで開催された「デル・エグゼクティブ・フォーラム」には、日本のものづくりとITをつなぐキーパーソンが集結。インダスリー4.0の本質と日本が進むべき道について活発な議論がなされた。

ドイツの自動車業界にインダストリー4.0への「本気度」を見る

基調講演に登壇したのは、ローランド・ベルガー 日本共同代表 シニアパートナー、長島聡氏だ。同氏は、「新たな産業革命の取り組みインダストリー4.0 〜欧州の事例を学び日本の進むべき道を考える〜」を講演テーマに掲げ、ドイツが進めるインダストリー4.0について、取り組みが最も進んでいるとされる自動車業界を例に解説した。

インダストリー4.0の「4.0」という数字には、人類社会が新たに迎える「第四次産業革命」の意味が込められている。あらゆるモノがインターネットにつながるIoTの時代にあって、工場の製造設備もまたネットにつなげることで、製造過程を可視化し、圧倒的な生産性を手に入れるというのがその狙いだ。

「ここしばらく、欧州の製造業は新興国に押され始めている。とりわけ製造業を中心に発展してきたドイツでは、これを見過ごすことができない重大事と捉え、インダストリー4.0を打ち出した。メルケル首相は、現在比で4〜6割も生産性が高められると主張している」と、長島氏は説明する。

インダストリー4.0には、「つながる」、「代替する」、「創造する」という3つの大きなコンセプトが存在する。例えば「代替する」とは、3Dプリンタやエネルギーマネジメント、バーチャル工場など、従来手法に替わる新たな手法の活用を指す。そしてこの3つの視点から、ものづくりやサービスを劇的に進化させていくのだ。

長島氏は、フォルクスワーゲンにおける取り組みを紹介した。同社は、「コモン車両アーキテクチャ」という全てのモデルで目指すべき車の基本性能を定義付け、車両の60%を共通モジュール化。これらのモジュールの組み合わせで多様な車を開発できるようにした。加えて工場設備もまたモジュール化することで、生産台数や車種の変化、技術革新に対する柔軟性を格段に向上させている。

「デジタルシミュレーションの導入で、同社はコスト削減と性能・品質向上を同時に成し遂げたのだ」と、長島氏は強調した。

この後、長島氏は、ポルシェやBMW、シーメンスなどの先進的な事例を次々と紹介。そして講演の最後を次のようなメッセージで締めくくった。

「ドイツの産業界を見ると、10年後を見据えて業界として足並みをそろえつつ、それぞれが役割を分担しながらインダストリー4.0を着実に進めているのが分かる。いずれ日本企業にとって大きな脅威となり得るだろう。これを受けて日本の製造業は、顧客価値起点の"日本流インダストリー4.0"を目指すべきではないか」

ビッグデータを効果的に活用する企業の売上成長率は「+75%」

続くセッションのテーマは、「IoTを加速させるDellのビッグデータソリューション 〜リアルタイム分析を実現する次世代のエコシステム〜」。登壇したのは、デル エンタープライズ・ソリューション統括本部 エンタープライズ・ソリューションズ&アライアンス部 部長、馬場健太郎氏だ。

開口一番、馬場氏は会場に向けてこう訴えた。「爆発的に増え続ける多種多様なデータをどう活用して企業の競争力につなげるかが大きな課題となっている。デルとしても効果的なデータの活用方法を提案していきたい」

同社がグローバルで実施した調査によると、ビッグデータを効果的に活用している企業は、そうでない企業と比較して75%も売上成長率が高いという。

「企業を成功に導くこれだけのインパクトがあるからこそ、ビッグデータは重要なキーワードとなっているのだ」(馬場氏)

しかし、ビッグデータの活用には大きく3つの課題が存在する。まず1つ目が、目指すべきゴールが見えていないケースが多いことだ。その結果、ビジネス部門、IT部門間の協業が不完全なものとなってしまうのである。次が、データのサイロ化だ。各データがバラバラに管理されサイロ化してしまっているため、データ間の連携ができず、意思決定を阻んでしまっている。そしてデータがサイロ化する理由のひとつが、3つ目の課題である古い技術の利用だ。スケールできないデータベースや急激なデータ増大に対応できないインフラなどの存在がこれに該当する。

これらの課題が立ちはだかる一方で、ビッグデータそのものを活用する技術は急速な進化を続けている。そこで馬場氏は、「3つの課題を克服し、最新の技術を有効活用するためには"データ主導型の組織"へと変革していくことが重要だ」と主張する。

オープンなビッグデータ、IoTフレームワークを提供するデル

馬場氏は、ビッグデータが注目されている背景のひとつとして、ここ数年の技術的なブレイクスルーを挙げる。「さまざまなビジネス上の課題の前に、技術的もしくはコスト的なハードルが立ちはだかっていた。その壁を新たな技術で突き破ることができた」

技術的なブレイクスルーの例としては、インメモリ技術による高速処理や、テキストマイニングやディープラーニングといった人工知能的な分析、クラウドや非構造化データに対応したETLツールなどが挙げられる。これらの多くは、ソーシャルやウェブの世界で発展してきたものだが、それがここに来て生産技術にも生かされようとしている。

「こうした流れを加速すべく、デルもソリューションカンパニーへとシフトしようとしている。オープンな技術を利用しながら、ビッグデータやIoTのフレームワークを、全体観を持って提供していくというのが、現在のわれわれの方向性だ」(馬場氏)

デルが注力するビッグデータソリューションのひとつであるインメモリデータベースソリューションのポイントは、リアルタイム処理だ。

「現在求められている、大きなデータから即時に何かを導き出すというアプローチには、データ量と分析スピードの双方を兼ね備えたインメモリデータベースが欠かせない」(馬場氏)

インメモリ技術が可能にする高度な処理の例としては、「機械学習」、「高度な分析、予測」、「リアルタイム処理」などがある。これらをオープンな環境で実現することが、現在のトレンドなのだ。そしてデルが提供するインメモリデータベースソリューションも、このトレンドに合致したものとなる。

また同社は、ソーシャルデータを含めた大量のデータの分析基盤として「Dell STATISTICA」を提供している。これにより、簡単な操作で俊敏にビジネス知見を発見できる環境を整えることが可能となるのである。

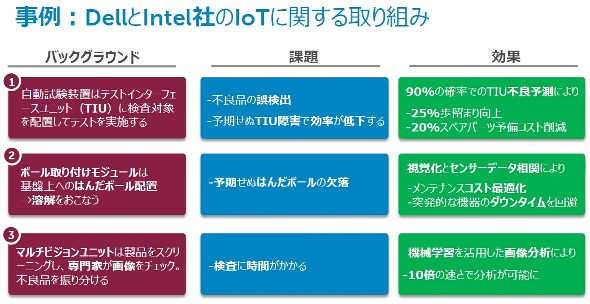

最後に馬場氏は、デルとインテル社のIoTに関する取り組みを紹介した。ここでは、センサーユニットが壊れる確率をまず予測することでダウンタイムが予期できるようになり生産効率の向上を実現。また、高度な視覚化センサーの採用でメンテナンスコストを削減するとともに突発的な機器のダウンタイムを回避。さらに、機械学習を活用した画像分析により、熟練した人間の10倍もの速さでの分析が可能となった。

「高い価値をもたらすアルゴリズムや使い方はまだまだあるはず。いくつかの業界のシナリオに応じて予測分析のデモンストレーションができるようなラボもいま準備しているところだ(注:7月28日開設済み)。さらにもう1つ、インメモリデータベースが高速な処理が可能なのかを無償で検証できる環境も今後提供していく予定だ。具体的な課題に対してより具体的な提案ができるよう、われわれもさまざまな準備を進めており、今後もビジネスインパクトのある事例を次々とつくっていきたい」馬場氏はこう力説し、セッションの幕を閉じた。

「Dell Bigdata/IoTラボ」を開設

デルは2015年7月28日、「Dell Bigdata/IoTラボ」を開設した。最新のインメモリ環境を使ったDWHからビッグデータの分析、予測、レポーティングに至るまで、一連のプロセスに対する検証環境の提供や活用方法を提案する。本ラボはBigdata活用を検討しているユーザーだけではなく、SI、ISVが活用することが可能。

インターネットの世界とものづくりの世界をつなげていく

フォーラムの最後には、来場者とのインタラクティブセッションが設けられ、アイティメディアのエグゼクティブプロデューサー、浅井英二がファシリテーターを務め、長島氏と馬場氏が会場からの質問に回答した。

最初に、将来のシナリオを描く際に日本企業では妥当性の追求に偏ってしまいがちだとし、この問題をどう克服すべきかとの質問に対し長島氏は、次のように答えた。

「欧州企業の特徴として将来の動向を予測する専任の部隊が存在し、議論を活発に行える環境が整っていることがある。さらに、例えばフォルクスワーゲンにせよボッシュにせよ、自分がつくった20年後の社会や交通のあり方についてとことん話し合い、目指す方向性を外部にも積極的に公開している。そのシナリオに多くの人々が賛同すれば、競合も含めてシェアするようになり次第にデファクトになっていく。つまり、ある企業が先読みした世界が、皆が信じる世界となっていく。日本企業も、世の中がそうした方向に向かっているのだと認識することが大事なのではないか」

続いて、ものづくりの世界でデータ活用を進めていくには、まずどのようなところから始めればいいのかといった質問がなされた。

これに対し馬場氏は「先ほど紹介した、デルとインテル社のIoTに関する取り組みではデータサイエンティストと工場の生産現場の担当者が、短い時間で仮説を立てながら試してみる。それに基づいてデータを流し必要ならセンサーを増やすなどして、短いサイクルでPDCAを回しながら課題を解決している。まずは小さな課題から解決シナリオを自分たちで見つけて、試すことをお勧めする。われわれにはそのお手伝いができるので、ぜひ1歩踏み出して進めていこう」と回答しフォーラムを締めくくった。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:デル株式会社

アイティメディア営業企画/制作:ITmedia エグゼクティブ編集部/掲載内容有効期限:2015年9月23日

ローランド・ベルガー 日本共同代表 シニアパートナー 長島聡氏

ローランド・ベルガー 日本共同代表 シニアパートナー 長島聡氏 デル エンタープライズ・ソリューション統括本部 エンタープライズ・ソリューションズ&アライアンス部 部長 馬場健太郎氏

デル エンタープライズ・ソリューション統括本部 エンタープライズ・ソリューションズ&アライアンス部 部長 馬場健太郎氏