「売り残しても売り逃すな」はもう古い――環境経営時代に適応した“ロス”の新概念(後編):トレンドフォーカス(2/2 ページ)

従来の原価管理システムの限界を補い、資源消費削減とコスト削減の両面で原価管理を行う「マテリアルフローコスト会計」の関心が高まっている。ただ、管理手法として継続的に導入するためにはいくつかの壁がある。

MFCAで年間6000万円の経済効果を達成

MFCA普及には産業ごとの事例が重要になるが、既に幾つかの企業で注目すべき導入事例がある。

島津製作所では、同社の三条工場内にある無電解ニッケルメッキラインを評価対象に、製造原価を環境影響の視点から見直すためMFCAを導入。評価ツールには、独ifuハンブルグ社のマテリアルフローマネジメント支援ソフトウェア「Umberto」を活用した。

それにより、電気・水・化学物質などのマテリアルコストをはじめ、環境マネジメントに必要な労務費や減価償却費、環境コストなどが明らかになったことで、原価低減に向けた優先工程を抽出することができたという。

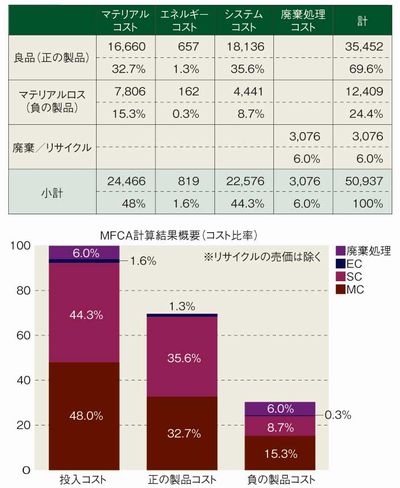

また、キヤノンの宇都宮工場では、レンズの加工工程において、通常の原価計算管理で算出した歩留まり率を個数で計った結果、良品率が99%とされ、これ以上の効率化の余地は無いと思われていた。しかし、MFCAを導入して質量(kg)で比較したところ、生産工程における削り屑や洗浄剤等の廃棄物を含めた負の製品比率が32%となり、正の製品化率は意外と低いことが判明。そこで、レンズの削りしろを8割削減することで原材料や加工工数、エネルギー使用量、汚泥処理量の大幅な削減に成功した。

旧田辺製薬(現在の田辺三菱製薬)では、主力工場となる小野田工場(山口田辺製薬)の医薬品製造ラインを中心に2000年からMFCAが実施され、原材料費やエネルギー費などのデータ測定の結果、廃棄物処理コストの8割が製薬の合成工程で発生することが判明。そこで、02年のSAP R/3導入と同時にMFCAシステムを連動する仕様を組み込み、同社全工場と主要子会社を含むグループ全体でMFCAの導入・体系化が行われている。その施策として、合成工程で利用する廃液焼却処理施設を活性汚泥処理に変更することで、年間6000万円程度の経済効果を上げているという。

初の国際提案で日本のイニシアチブを発揮

そして現在、MFCAにISO化への動きが日本で始まっている。MFCAを日本発のデファクトスタンダードとすべく、経済産業省は2000年度からMFCAの基礎研究と国内外での普及事業を展開。最近ではその活動をさらに進め、2010年の承認・発行を目指して、MFCAを中心とする環境管理会計(EMA/MFCA)の国際標準化における新業務項目提案をISO・TC207(環境マネジメント等に関するテクニカルコミッティー)へ提出している。

「環境マネジメント分野における国際提案は日本で初めてのケース。国際標準化に対する日本の国際貢献も併せて実現したいと考えている」と語るのは、経済産業省産業技術環境局で管理システム標準化推進室室長を務める和泉章氏だ。

「環境経営は今や世界的な課題。環境と経済が両立する社会を形成する上でのイニシアチブを日本が発揮することで、国際的プレゼンスが向上し、今後日本企業が海外拠点の展開や国際提携先に対しMFCA導入を促すことが容易になるなど、国際的競争力の向上にもつながる」(和泉氏)

このように、MFCAを取り巻く国内外の展開は新しい局面に向かいつつある。世界的に気候変動の問題に意識が高まりつつある中、企業において環境と経済活動のプロセスを結びつける努力がますます重要となる。その中心的な手法として、MFCAと関連システムを普及させることは大きな意味があるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

環境対策への取り組み、一歩先行くのは日本企業

環境対策への取り組み、一歩先行くのは日本企業

ベリングポイントが発表したグリーン・サプライチェーングローバル調査によると、世界でも日本企業の環境対策の取り組みが進んでいることが分かる。 日通に見るグローバル物流、生き残りの条件

日通に見るグローバル物流、生き残りの条件

物流は経済活動の根幹を支える重要機能だ。その重要性は近年にさらに増しており、ユーザーから寄せられる要求も高度化。日本通運の川合正矩社長は「グローバル化への適切な対応は生き残るために不可欠だ」と語る。 資生堂・弦間氏が語る 価値あるブランド8つの条件

資生堂・弦間氏が語る 価値あるブランド8つの条件

1872年に日本初の洋風調剤薬局として誕生した資生堂。同社では「品質の良いものを適正な価格で」という創業者の創業理念を実践する際の指針「五大主義」の下、CSR活動やブランド価値の向上に取り組んでいる。- 「子供たちに青空を」を胸に グリーンITを進めるホンダ

- 造幣局、基幹ネットワーク更新でグリーンIT推進